业务 | Gissmo仿真材料卡

Gissmo仿真材料卡简介

碰撞安全性是汽车结构件需要优先保障的服役性能 [1] 。为了提升汽车的开发效率,工程人员在设计阶段通常借助有限元仿真预测汽车在碰撞过程的变形和断裂,如图 1 所示。仿真模型的预测精度很大程度上取决于模型中设置的材料性能的准确度 [2] 。在汽车工业,材料性能数据通常是以材料卡的形式提供给仿真工程师,并可直接导入汽车碰撞仿真软件,可以理解为每一张材料卡都记录了某牌号材料在各种加载条件下的性能数据。

图1 汽车碰撞仿真

随着汽车碰撞标准法规的日益完善和汽车轻量化指标的提高,汽车结构件的选材和设计优化也迎来新的挑战[3]。高精度材料卡已经成为汽车碰撞安全设计体系的重要拼图。商业CAE软件,如LS-Dyna,提供了多种不同牌号材料卡[4]。常用的材料卡包括:常应变失效材料卡,Johnson-cook材料卡,Gissmo材料卡,DIEM材料卡,CrachFEM材料卡等。对于同一组测试数据,采用不同牌号的材料卡会得到不同的拟合结果。由于汽车结构件在碰撞工况下受力状态复杂(如图2所示),有必要采用高精度的塑性本构及断裂模型进行碰撞仿真[5]。

图2 汽车正面碰撞工况下力的传导

以Gissmo失效模型为例,它同时考虑了材料在不同受力状态下临界失效应变值的不同、材料的非线性应变路径及非线性损伤累积。同时,该失效模型可以和多种材料本构模型进行组合使用,能够对复杂应力状态下的失效模式进行精准预测,有助于提高汽车碰撞仿真的预测精度。

Gissmo模型的标定可以分为以下6步:

1. 实验设计:确定需要进行的实验类型和参数,例如静态加载、动态加载,以及加载条件的范围和级别。

2. 试样准备:准备适当的试样,并确保它们代表了实际应用中可能遇到的应力状态和加载条件,通常包括单轴拉伸试样,中心孔拉伸试样,缺口拉伸试样,0度剪切试样等。

3. 实验:进行相应的实验并记录下实验数据,比如载荷-位移曲线。

4. 数据分析:对实验数据进行分析,包括计算应力-应变曲线等。

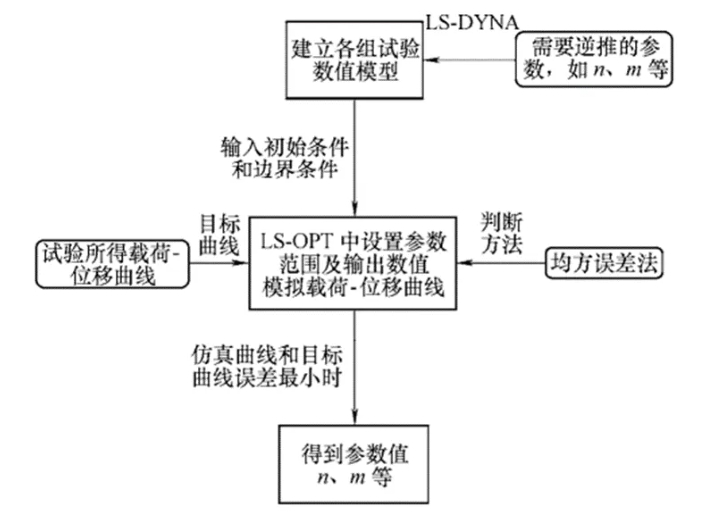

5. 参数标定:对模型参数进行标定,可以采用 LS-OPT中的参数反求法[6]得到Gissmo失效模型中的各个参数值,参数反求流程如图3所示[5]。

6. 验证和调整:使用标定后的模型对其他试样进行预测,并与实际观测结果进行比较。

图3 Gissmo失效模型参数反求流程图[5]

除了汽车工业,Gissmo失效模型还可以应用于许多其他领域,例如:

1. 腐蚀环境中金属材料的失效行为预测[7];

2. 高强度淬火硼钢在成形过程中的延性破坏特性描述[8];

3. 轨道交通行业的车辆被动安全设计[9];

4. 航空、电子和普通家用产品等领域的聚合物零件在动态条件下的机械行为预测[10];

5. 自冲铆过程铝板断裂行为的预测[11]。

综上所述, Gissmo材料卡已经广泛应用于预测不同领域的材料失效行为,有助于实现选材和工程设计优化。

Gissmo材料卡需求对接

如果您有制作Gissmo材料卡的需求,请联系我们。

咨询电话:13701582764。

参考文献:

[1] 周青,夏勇, 聂冰冰, 黄毅, 赖兴华. 汽车碰撞安全与轻量化研发中的若干挑战性课题[J]. 中国公路学报, 2019(32): 1-14.

[2] 庄华晔,田雨苗,赖兴华.金属板材不同应力状态断裂试验及断裂模型建立[J].汽车工艺与材料,2016(11):43-47.

[3] 姜子涵,梁宾,姜亚洲等.汽车安全碰撞仿真的材料断裂卡片对比研究[J].汽车工艺与材料,2023(08):7-14.

[4] N. Stander et al., “LS-OPT ® User’s Manual A DESIGN OPTIMIZATION AND PROBABILISTIC ANALYSIS TOOL FOR THE ENGINEERING ANALYST,” 2020. [Online]. Available: www.lstc.com

[5] J. Effelsberg, A. Haufea, M. Feucht, et al. On parameter identification for the GISSMO damage model[C]// Proceedings of the 12th International LS-DYNA Users Conference, Dearborn, USA. 2012: 1-10.

[6] 梁宾,赵岩,赵清江等.基于Gissmo失效模型的6016铝合金板材断裂行为研究及应用[J].机械工程学报,2019,55(18):53-62.

[7] R. Montoya, V. Nagel, J. C. Galvan, et al. Influence of irregularities in the electrolyte on the cathodic protection of steel: A numerical and experimental study, Materials & Corrosion, 2013, 64(12):1055-1065.

[8] F. Neukamm, M. Feucht, A. Haufe. On reducing the constitutive gap between forming and collision simulation [C]//第10届国际LS-DYNA用户大会。2008: 12-21.

[9] 冯悦. SUS301L-MT材料的动态本构及断裂失效模型研究[D].西南交通大学, 2020.

[10] F. Rickhey, T. Park, S. Hong. Damage prediction in thermoplastics under impact loading using a strain rate-dependent GISSMO, Engineering Failure Analysis, 2023, 149: 107246.

[11] M. Otroshi, M. Rossel, G. Meschut. Stress state dependent damage modeling of self-pierce riveting process simulation using GISSMO damage model, Journal of Advanced Joining Processes, 2020, 1: 100015.